Cambia lingua :

Quanto sono sostenibili le motion plastics?

La plastica è un materiale molto discusso. Sappiamo che le plastiche ad alte prestazioni di igus possono contribuire alla tutela delle risorse e dell'ambiente e abbiamo posto questo aspetto al centro delle nostre attività aziendali. Il nostro obiettivo dichiarato è quello di essere neutrali dal punto di vista delle emissioni di CO₂ nei nostri edifici e nella produzione entro il 2025.

Per raggiungere questo obiettivo, stiamo attuando diverse misure, alcune delle quali vi presentiamo in questa pagina e nella brochure "Il nostro percorso verso la sostenibilità". Consideriamo la plastica dei nostri prodotti in tre fasi:

Maggiori informazioni sulla sostenibilità in igus

Prima: Produzione di materie plastiche

Certificazioni ambientali e climatiche

Ci impegniamo a raggiungere miglioramenti continui nella nostra gestione ambientale ed energetica. Siamo impegnati in una strategia aziendale sostenibile per quanto riguarda gli aspetti ecologici, economici e sociali. Li abbiamo riassunti nella nostra politica energetica e ambientale.

Quando la plastica è in uso

Senza lubrificazione

27 milioni di tonnellate di grasso lubrificante inquinano l'ambiente in tutto il mondo ogni anno. Le nostre plastiche non richiedono lubrificazione.

Dopo: Le plastiche dopo l'uso

Innovazioni sostenibili

Piantagione di alberi

Le nostre attività di piantumazione di alberi sono iniziate nel 2019 come regalo di Natale per i clienti e da allora sono cresciute in un gran numero di progetti di riforestazione. Adoggi abbiamo piantato un totale di76.280 alberi, non solo in Germania ma in tutto il mondo. Dagli alberelli ai grandi alberi urbani, piantiamo e curiamo alberi e cespugli in campagne piccole e grandi. Creando nuove aree alberate, vogliamo contribuire a ridurre le emissioni di CO

Progetti e iniziative per la conservazione delle risorse

Partnership con la Dichiarazione sul clima di Colonia

Nel dicembre 2024, igus ha aderito alla Dichiarazione sul clima di Colonia e, insieme agli altri partner, mira a raggiungere la neutralità climatica per la città di Colonia entro il 2035. Con questo passo, riaffermiamo il nostro impegno verso pratiche aziendali sostenibili e il sostegno alle misure di protezione del clima urbano. Felix Hülder, Lean Engineer Green Production di igus, sulla nuova partnership: "Come azienda, stiamo attualmente lavorando allo sviluppo di un piano olistico sia per il sito di Colonia che a livello mondiale, che comprende un piano d'azione che include una strategia globale per diventare neutrali dal punto di vista climatico."

Sostenibilità per i nostri cavi chainflex

La sostenibilità è una delle maggiori sfide del nostro tempo, soprattutto nell'industria. Vogliamo affrontare questo problema con i nostri cavi chainflex. Cosa stiamo già facendo per rendere chainflex più sostenibile? Come possiamo mantenere i nostri elevati standard di qualità e ridurre allo stesso tempo la nostra impronta ecologica? E anche il cliente può trarne vantaggio?

Mobilità sostenibile con la bici igus:bike in plastica riciclata

Con la nostra igus:bike e la piattaforma igus:bike vogliamo promuovere la mobilità sostenibile e urbana. La bicicletta è realizzata quasi interamente in plastica, per lo più da rifiuti plastici riciclati. È robusta, non richiede manutenzione, non arrugginisce e non necessita di lubrificazione aggiuntiva. Utilizziamo la piattaforma per mostrare l'attuale stato dell'arte e per aiutare i produttori di biciclette e di componenti a fare rete e a scambiare idee tra loro.

Spedizione a impatto climatico zero con UPS

A partire dal 1° gennaio 2024, noi di igus Germania abbiamo reso le nostre spedizioni più sostenibili e abbiamo introdotto una nuova opzione di spedizione: "UPS Carbon Neutral Shipping". Da allora, spediamo in modo climaticamente neutrale con UPS e le emissioni di CO2 generate durante la spedizione dei nostri prodotti vengono compensate. Ciò avviene attraverso progetti riconosciuti e globali di riduzione dei gas serra, ad esempio proteggendo la foresta pluviale in Brasile, trattando le acque reflue in Tailandia o recuperando il metano nei Paesi Bassi.

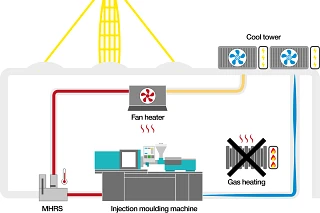

Il nostro concetto di riscaldamento con il calore di scarto della produzione

Riscaldare con il gas, è necessario? Nel processo di produzione viene generato molto calore, sicuramente ci sarà qualcosa che possiamo fare con esso? Come possiamo sfruttare il calore residuo? Un team di ingegneri igus si è posto questa domanda e ha iniziato a provarla. Il risultato: il concetto di un sistema di riscaldamento che utilizza il calore di scarto delle macchine. Il piano era di smettere di riscaldare gli edifici del sito di Colonia con il gas e di rendere il concetto liberamente accessibile a ingegneri e tecnici meccanici, in altre parole: all'industria. Lo abbiamo chiamato MHRS - Machine Heat Recovery System.

A sinistra: rifiuti trasportati a riva dai dispositivi; a destra: dopo la raccolta.

Plastic Fischer - contro i rifiuti di plastica nei fiumi

Ogni anno 8-12 milioni di tonnellate di plastica finiscono negli oceani, soprattutto attraverso i fiumi. Plastic Fischer parte proprio da qui e raccoglie i rifiuti nei fiumi, in modo più economico rispetto alla pesca dal mare. Come funziona il progetto? Le persone che lavorano sul posto pescano i rifiuti dai fiumi utilizzando attrezzature e ricevendo in cambio un reddito regolare. I rifiuti di plastica raccolti, solitamente classificati come non riciclabili, vengono inviati agli impianti di riciclaggio termico, dove vengono inceneriti con recupero di energia. igus finanzia la raccolta di un totale di 10.000 kg di rifiuti di plastica. Questo ha permesso ad almeno 34 persone a Kanpur e Mangalore (India) di avere un reddito regolare per tutta la durata della raccolta, a cui in alcuni giorni si sono aggiunti degli aiutanti.

Polpo del Reno: igus supporta la trappola per rifiuti galleggianti

Ogni giorno, una tonnellata di rifiuti galleggia lungo il Reno fino al Mare del Nord. Una quantità immensa. L'associazione K.R.A.K.E., con sede a Colonia, organizza da anni campagne di raccolta dei rifiuti nel Reno e nelle sue vicinanze. Nel settembre 2022 hanno fatto un grande passo avanti con la trappola galleggiante per rifiuti. La costruzione, sul modello di Londra, è una trappola passiva in cui i rifiuti galleggianti vanno alla deriva. Il polipo dei rifiuti viene svuotato regolarmente dai membri del club e i rifiuti vengono raccolti a terra. In collaborazione con l'Università di Bonn, questi rifiuti vengono analizzati scientificamente per condurre uno studio a lungo termine sui rifiuti di plastica nel Reno.

Clean igus - la nostra iniziativa per evitare i rifiuti di plastica

In passato, capitava spesso che i pezzi nuovi provenienti dalle nostre presse a iniezione non finissero nei contenitori di raccolta, ma sul pavimento e quindi tra i rifiuti. La quantità di rifiuti si accumulava a causa dell'elevato numero di produzioni e di macchine. Ottimizzando le nostre macchine e il nastro trasportatore in vari modi, siamo riusciti a ridurre il tasso di rifiuti del 21% nel 2021 (rifiuti di produzione + materiale lavorato). Gli spazi vuoti nei punti di passaggio sono stati chiusi con fogli magnetici, le macchine e le cassette di raccolta sono state dotate di lamiere e coperture o coperchi, i nastri trasportatori sono stati centrati e fissati in posizione, le spazzole e le piastre di guida guidano i pezzi nel percorso corretto, le marcature del pavimento e i cunei di arresto assicurano il posizionamento corretto.

Utilizzare l'energia elettrica da terra per combattere le emissioni inquinanti nei porti per container

Il funzionamento dei generatori diesel delle navi portacontainer nei porti è un problema serio. Le polveri sottili, gli ossidi di azoto e di zolfo e le emissioni di CO2 vengono rilasciati nell'ambiente e nell'atmosfera a tonnellate. Con la presa di corrente mobile iMSPO, nel 2022 abbiamo creato la possibilità per le navi portacontainer di essere rifornite di corrente da terra in modo semplice, rapido e, soprattutto, flessibile. Se questo è anche "verde", il percorso verso il porto a emissioni zero "" è chiaro.

Misure di risparmio delle risorse in tutto il mondo

Aggiornamento sul percorso verso la neutralità climatica

Nel 2023 avremo causato 89% emissioni di CO****2 in meno rispetto al 2020 (escluso il parco veicoli). Questa cifra si riferisce alle emissioni Scope 1 e Scope 2. Il passaggio all'elettricità verde e al gas neutrale dal punto di vista climatico nel 2021 ha svolto un ruolo significativo in questo senso. Per il 2025 sono previste o già in fase di attuazione ulteriori misure, che vi presenteremo in dettaglio cliccando sul seguente link.